TOX®-Clinchen t.o.v. puntlassen

Hogere dynamische sterkte dan bij een puntlas!

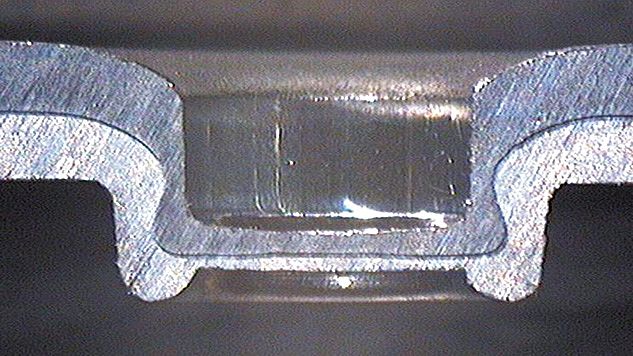

Superieure dynamische houdkracht zonder kerfwerking in de verbinding. Dit betekent: de TOX® Ronde verbinding heeft een langere levensduur dan een puntlas. Dat is het resultaat van duurtesten bij klanten van de TOX®-verbinding ten opzichte van puntlassen. De verbindingen werden met een kracht van 1kN en een frequentie van ca. 35Hz belast. De levensduur van de verbinding werd gemeten totdat deze losliet.

Als gevolg van warmte die wordt toegevoerd bij het puntlassen, verandert de structuur van het materiaal, wat nadelig is voor de sterkte van de puntlas. Daarom zijn dynamisch belaste puntlassen minder sterk dan de koud gevormde TOX® Ronde verbindingen.

Het simpele proces verlaagt de productiekosten. De efficiëntie en de levensduur van de gereedschappen zijn sterk aan elkaar gerelateerd.

Kostenvergelijking tussen puntlassen en TOX®-verbinden bij een enkelpunts toepassing voor het verbinden van normaal staal. Bij de TOX®-verbindingstechnologie kunnen ook meerpuntstoepassingen worden gerealiseerd, waardoor het verschil in kosten ten opzichte van puntlassen nog groter kan uitvallen.

Elektrische geleiding in de TOX®-clinchverbinding

De elektrische weerstand in verbindingen is met name belangrijk bij elektrische apparaten en elektrische geleiders, zoals deze vandaag de dag worden toegepast in personenauto's. Hierbij wordt de stroom voor de bediening van de deur b.v. door een stroomrails geleid. Een zo laag mogelijke elektrische weerstand is hierbij een voordeel. Hier geldt: hoe lager de weerstand, des te hoger de elektrische geleiding.

De tot nu toe gerealiseerde applicaties, laboratorium- en praktijktesten, hebben de volgende bevindingen met betrekking tot de elektrische eigenschappen van de TOX®-verbinding opgeleverd:

- Doordat de plaat/folie-oppervlakken onder hoge druk samengeperst en tot een TOX®-verbinding omgevormd worden, is dit gunstig voor de elektrische geleidbaarheid.

- Beklede oppervlakken vloeien mee in de verbinding en verminderen hiermee de elektrische weerstand. Het grootste deel van de stroom vloeit door de verbinding. Het omringende materiaal draagt slechts voor een klein gedeelte (10%) in de geleiding bij. De verbinding is dus belangrijk!

- Geoliede, verzinkte en gelijmde oppervlakken van staalplaten hebben slechts een geringe invloed op de elektrische weerstand. Een vergelijking tussen puntlassen en clinchen is afhankelijk van de gecombineerde materialen.

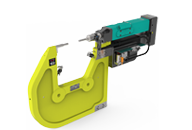

- Voor het verbinden van de kleinste elektrische componenten, is de TOX®-MICROpoint met een diameter vanaf 1 mm de ideale oplossing. Koud verbinden van het dunste plaatmateriaal, de smalste flenzen, geen thermische verandering van het materiaal, minimale vervorming van het product.

- Kunststoffolie tussen de plaatdelen, dat tijdens het verbinden doorgeprikt wordt, vloeit met het materiaal mee en zorgt voor een ca. 10-voudige verhoging van de weerstand.

- De combinatie "staal/aluminium" heeft nagenoeg dezelfde resultaten als een "staal/staal"-combinatie.

De TU van Dresden bewijst elektrische geleiding van de TOX® Ronde verbinding

Het is nu officieel: De uitstekende elektrische geleiding van de TOX® Ronde verbinding en de TOX®-SKB-verbindingen voor het verbinden van metaalplaat van hetzelfde of verschillend materiaal met dezelfde of een andere dikte werd aangetoond in een uitgebreid onderzoek aan de Technische Universiteit van Dresden! Het uitgebreide onderzoek met het onderwerp “Elektrische eigenschappen van omvormtechnische verbindingstechnologie” werd uitgevoerd door het instituut voor oppervlakte- en productietechniek samen met het instituut voor elektrische energievoorzieningen en hoogspanningstechnologie van de TU van Dresden. Marktleiders van de auto-industrie en hun toeleveranciers, alsook diverse fabrikanten van verbindings- en bevestigingstechnologieproducten, namen deel aan de inleidende sessies van de projectadviesraad. Hier werden onder andere een programma van eisen opgesteld en een testplan ontwikkeld, dat naderhand in de praktijk werd overgenomen. Er werd onderscheid gemaakt tussen de mechanische verbinding (bijvoorbeeld drukvoegen/clinchen), de componentverbinding (bijvoorbeeld het plaatsen van inpersbouten en moeren) en de mechanische verbinding met een componentverbinding (bijvoorbeeld stansmoeren). De test werd gedefinieerd voor "het op lange termijn, op stabiele wijze mechanisch verbinden van componenten met gedeeltelijk beschikbare functionele integratie via de bevestiging van bevestigingselementen (functie-elementen)”. Met het oog op de modernste technieken, werd hierbij veel rekening gehouden met de mechanische sterkte (afschuif-, trek- en uitdraaikracht) vanwege de bijna niet-bestaande vraag op dat moment van de elektrische eigenschappen van dergelijke verbindingen. Wat hierbij een rol speelt, is het feit dat de zoektocht naar energie- en materiaalbesparende bevestigings- en verbindingsoplossingen nu wordt uitgebreid naar elektrische componenten. Vooral om de extra, materiaal- en energie-intensieve productiemethodes te vermijden, zoals puntlassen, solderen of laserlassen, en om ruimte te geven aan nieuwe, zuinigere productieprocessen.